一、虚拟仿真实验教学目的

本课程根据《传感器原理及应用》、《新型传感器》课程大纲以及知识点的要求,结合MEMS传感器的军民两用的需求,从MEMS传感器的基本原理、结构设计与加工工艺、测控电路、标定与数据处理等各阶段开展了虚拟仿真实验,以传感器设计指标为任务导向,开展自主容错探究式虚拟仿真实验,使学生仅在6-8学时内深入了解传感器从设计到成品的每个环节与最终的传感器静动态特性指标之间的关系,激发学生学习兴趣,提高学生认知和分析推理能力,实现理论与实践良好结合的目的。

(1)MEMS电容式加速度计原理认识

以分解部件的形式展示MEMS电容式加速度计的过程,建立学生对MEMS传感器过程的全面认知和理解,并为下一步传感器的设计实验和整机标定实验奠定基础。

(2)传感器结构设计,加工工艺设计实验

通过引导学生自主设计传感器的结构以及加工工艺流程,使同学们掌握MEMS传感器的质量-弹簧-阻尼结构特点以及光刻、薄膜沉积、掺杂、刻蚀(湿法刻蚀和干法刻蚀)等关键工艺问题,为将来各类MEMS设计与制作打下基础。

(3)传感器测控电路设计

通过总体任务和分项任务,设计与实现传感器的微弱信号调制、滤波等功能,实现高仿真度的电路调试过程。引导学生根据电路的性能参数或曲线分析设计的调理电路是否满足任务要求,强化学生们的电路设计的能力。

(4)传感器标定与应用示例

学生通过在离心机,振动台等在虚拟仿真平台进行整机实验,获得自己设计的传感器灵敏度、线性度、重复性等指标,让学生们理解传感器的静动态特性的实验过程及要求。同时把设计的传感器应用到实际的工作背景中,使学生通过探究思考,分析在该应用过程中传感器需要在哪些方面进行性能优化,提高分析问题及解决问题的能力。

二、虚拟仿真实验原理和内容

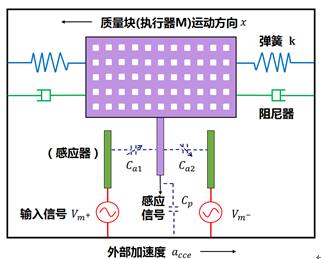

本实验以MEMS电容式加速度传感器为实验对象,该传感器由MEMS工艺加工制成,是基于电容原理的极距变化型的电容传感器,其中一个电极是固定的,另一变化电极是梳齿状可动弹性极板,与固定电极形成电容。可动弹性极板在加速度作用下发生位移,可动弹性极板和固定极板之间的电容就会发生相应的变化;通过调理电路对弱信号的滤波、调制、滤波,检测电容的变化量从而输出电压的变化,就等同于测得了执行器(质量块)的位移,继而解算加速度。电容式加速度传感器从力学角度可以看成是一个质量—弹簧—阻尼系统,加速度通过质量块形成惯性力作用于系统,如图0所示。

图0电容式加速度传感器基本原理图

根据上述工作原理与结构特点,引导学生根据设计需求从基体结构的模拟库中进行选型与结构参数的设定,并将计算结果向下传递,作为工艺加工的图形掩膜等理论设计条件,完全模拟实际结构设计过程。

虚拟仿真平台可引导学生对MEMS传感器的工艺流程进行设计,除与传统的光刻、薄膜沉积等IC工艺外,还有微加工技术,如湿法刻蚀和干法刻蚀、薄膜沉积、刻蚀工艺和键合等特殊微加工技术等虚拟仿真实验;同时,将真实工艺中可能出现的工艺步骤与参数设置问题预设在仿真系统中,提升工艺流程设计的仿真度。

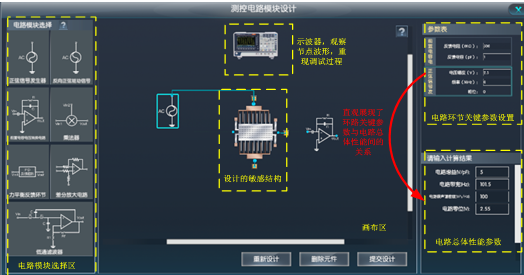

在调理电路设计环节,在电路模型库中自行设计调理电路,引导学生根据电路的性能参数或曲线分析设计的调理电路是否满足任务要求,实现传感器的微弱信号的滤波、调制、滤波等功能,实现高仿真度的电路调试过程。

引导学生们了解加速度传感器的各类标定装置的原理和工作流程,理解和掌握传感器的静动态标定的含义;开展标定模拟系统的参数设置与标定结果计算,最终反馈给平台,实现高仿真度的标定实验。

根据设计的不同量程传感器,设置了两种场景。一是根据身管武器射角测量反馈的应用需求,二是利用加速度传感器测量旋转弹体在飞行过程中的转速,希望学生通过探究思考,分析在该应用过程中传感器需要在哪些方面进行性能优化,并给出具体的设计思路和改进措施。

本虚拟仿真实验共包含5个知识点

①MEMS加速度传感器的工作原理和过程;

②MEMS加速度传感器的结构设计及工艺流程;

③MEMS加速度传感器的调理电路的设计;

④MEMS加速度传感器的静动态校准原理和过程;

⑤MEMS加速度传感器的特性指标的计算与分析。

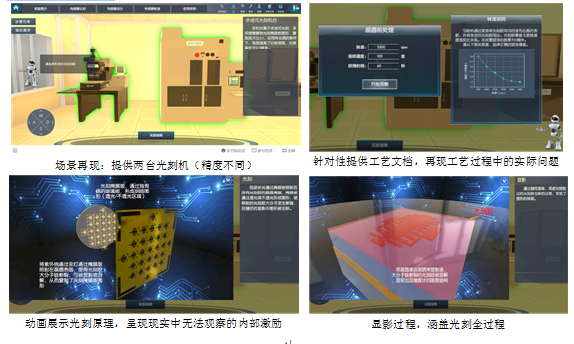

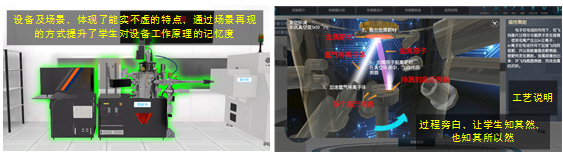

实验的设计环节利用模块化建模的形式,引导学生完成板面布局、结构参数设计、工艺条件限制等结构设计全过程,为其掌握微纳结构设计方法奠定了基础; 建立了包括光刻、干法刻蚀、牺牲层去除等7大过程高仿真度虚拟环境,实现一个微机电敏感结构的完整制作流程。实验包含微纳加工中的“卡脖子”问题和关键工艺特点,着重刻画了“光刻工艺”过程,引导学生对光刻流程、曝光精度有了更为形象的理解。

三、虚拟仿真实验要求

实验效果与实验预习的好坏密切相关。预习时一定要认真阅读实验指南中的有关内容和附录,对实验目的、要求、实验原理和可能采取的方法等有所了解,对被测量以及可能出现的现象和结果有一个事先的分析和估计,写出预习报告,对要完成的每个实验做到心中有数.只有这样才可能主动地去观察实验现象,发现并分析问题,取得最佳的实验效果.否则达不到预期的效果和要求。 归纳起来,预习的重点包括:

⑴明确实验目的、任务与要求、估算实验结果;

⑵复习有关理论,弄懂实验原理和方法,熟悉实验电路;

⑶了解有关实验仪器设备的性能及其使用方法;

⑷写出预习报告。预习报告包括以下几方面:准备或设计实验数据表格;计算有关设计参量;了解实验所用仪器设备的使用方法和操作注意事项;回答预习思考题。

实验步骤:

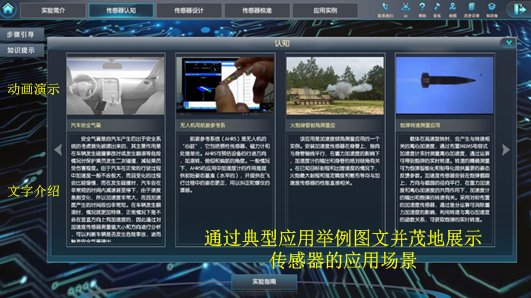

步骤1.1:认知环节包括传感器应用场景认知、结构及工作原理认知两部分。传感器应用场景认知通过六个经典的MEMS加速度传感器应用案例,配以动图的形式,形象生动的再现了传感器的应用场景。图1-1(a)是实验的首页,可以从中选择所需的流程;图1-1(b)给出了加速度计在不同场合应用案例的介绍。

(a)

(b)

图1-1虚拟仿真实验总界面(a)和应用认知界面(b)

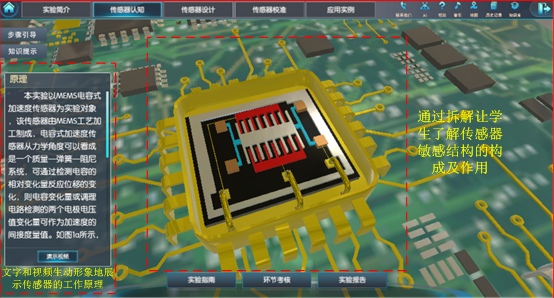

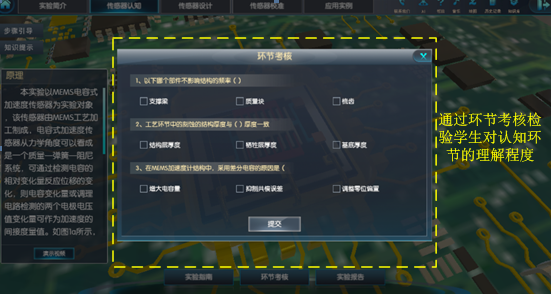

步骤1.2:除了应用认知,在实验开始前,实验简介还包含实验的背景、目的及操作流程的介绍,并形象化地展示了MEMS电容式加速度传感器的工作原理及敏感结构组成,最后通过环节考核的方式给出相关认知部分的思考题。其中,1-2(a)展示了了传感器结构和工作原理的认知部分,1-2(b)展示了环节考核的内容。

(a)

(b)

图1-2结构及工作原理认知(a)和认知环节考核(b)

实验环节二 传感器设计

实验步骤:

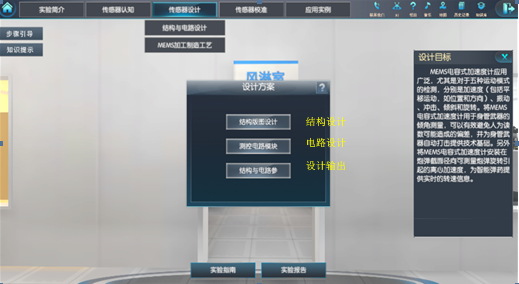

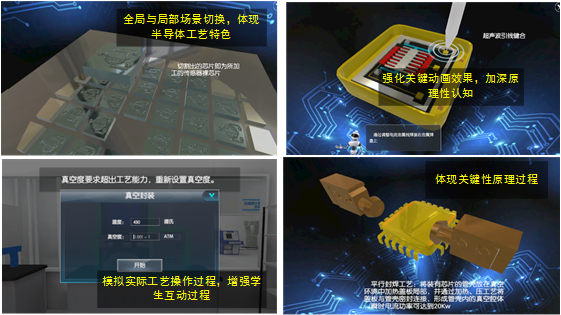

在认知环节后,学生进入传感器设计环节,该环节包括在MEMS加速度传感器结构设计、测控电路设计以及工艺加工三个环节,具体的交互步骤如下。

(a)

(b)

图2-1传感器设计环节首页(a)及设计目标展示(b)

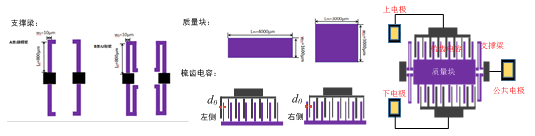

步骤2.2:根据设计目标与敏感加速度的方向,学生在元件库中拖动对应尺寸的结构元件,选择不同几何参数的梳齿电容(二选一)、支撑梁类型(二选一)、质量块、电极及摆放位置,根据指定敏感加速度方向在中间画布中设计敏感结构,搭建MEMS电容式加速度传感器结构基本框架,如图2-2所示。

图2-2传感器结构框架搭建示意图

步骤2.3:在敏感结构的搭建过程中,需要输入各组件的结构参数,包括质量块的长宽、梳齿电容的间隙和对数、支撑梁的尺寸等,在搭建完成后还可以在图2-2右侧的参数表中进行修改。在确定结构参数的基础上,学生根据所学知识计算敏感结构的输出参数,包括质量、弹性刚度、固有频率、初始电容和电容标度因数等,并将结果输入到图2-2的右下方位置。如果计算偏差不大,在提交设计后,会展示图2-3所示的结构设计输出。

图2-3结构设计输出结果

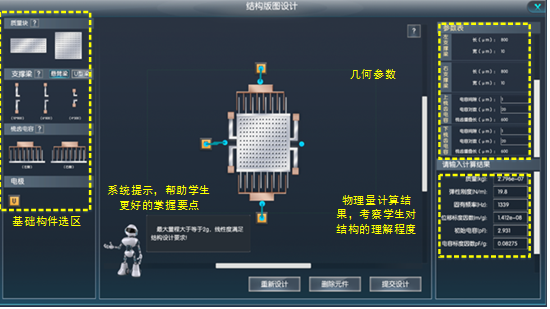

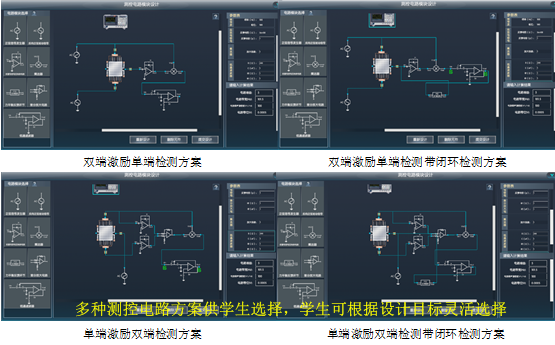

步骤2.4:学生在设计和加工形成的敏感结构基础上,根据应用需求确定技术指标,选择测控电路方案,并根据方案拖拽电路模块到画布上,使用导线进行模块互连,形成电路设计原理图,如图2-4、图2-5分别是设计前和设计后电路原理框图。

图2-4电路设计初始界面

图2-5通过提供基础构建,学生可自由组合,实现四种测控电路

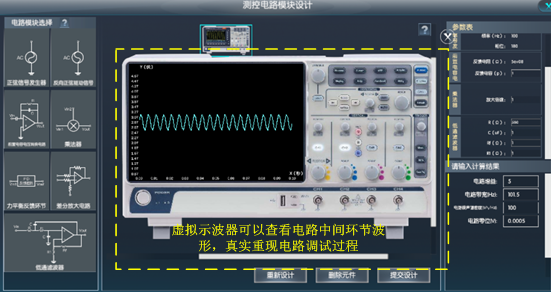

学生可自由设计测控电路方案,且有多种测控放啊可选,如图2-5所示。在电路搭建过程中学生还可以通过鼠标点击查看各模块的功能及波形输出 ,如图2-6所示。

图2-6各环节节点的信号波形

步骤2.6:在确定电路环节关键参数后,学生可根据这些参数计算测控电路的主要性能参数,包括电路增益、带宽、零位、噪声谱密度等,这些电路参数与之前的敏感结构输出参数一起作为传感器的设计参数。如果电路性能参数输入偏差不大,可以点击提交设计按钮,而后点击“生成版图”按钮,将展示形成的电路版图和最终形成的电路总体参数,如图2-8所示。

图2-8形成电路版图的界面

图3-1加工工艺排序

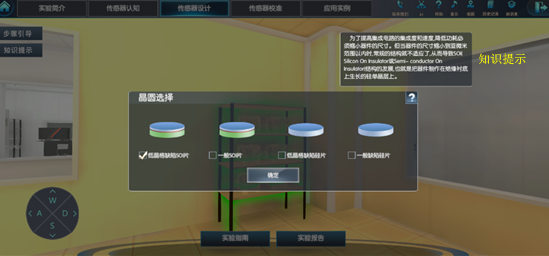

图3-2晶圆选择及相关提示

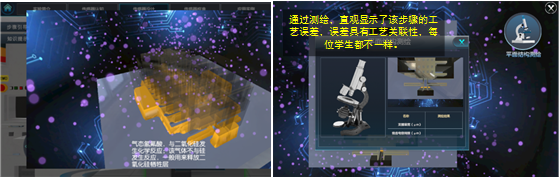

步骤3.3:学生进入光刻环节;光刻包括两种光刻机台选择,分别为步进式光刻机和接触式光刻机;选择不同的机台会产生不同的工艺误差,导致最终的传感器性能差异;光刻中分为三个子步骤,分别是涂覆光刻胶/图形曝光/显影,如图3-3所示。

图3-3 MEMS光刻工艺

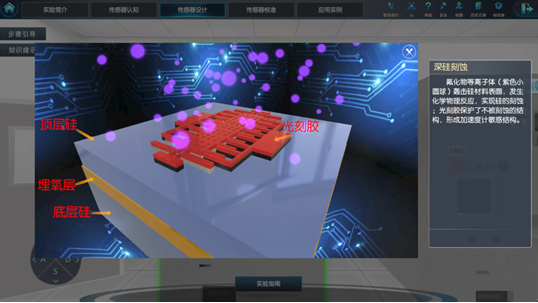

步骤3.4:深硅刻蚀工艺环节,学生自行设定深硅刻蚀深度、刻蚀气体等工艺参数,点击鼠标,进入牺牲层释放环节,如图3-4所示。

图3-4 MEMS深硅刻蚀工艺

步骤3.5:点击鼠标,进入干法释放工艺步骤,选择释放速度(一个参数),如图3-5所示。

图3-5干法释放工艺

步骤3.6:点击鼠标,进入沉积金属层工艺步骤,选择金属厚度(一个参数),如图3-6所示。

图3-6金属层沉积工艺

步骤3.7:学生引出信号线,需要将对应管脚和已有外壳关键相连;点击鼠标,进入真空封装,选择真空度(一个参数),如图3-7所示。

图3-7 MEMS引线与真空封装工艺

实验环节四 传感器校准

实验步骤:

在完成传感器的设计和加工后,学生相当于得到了一个完整的传感器,下一步就是通过校准环节对传感器的性能进行测试。学生点击选择进入传感器校准环节。

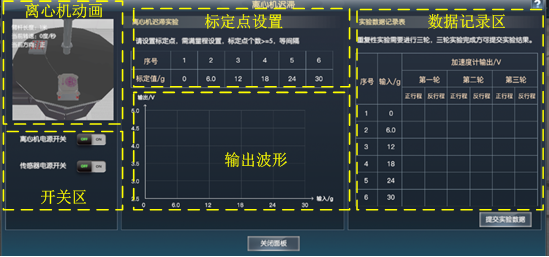

步骤4.1:首先进行离心机静态校准,校准得到的参数包括标度因数及标度因数线性度等。学生选择静动态标定环境,如图4-1(a)所示。在离心机和精密线振动台上确定传感器安装位置及方向,见图4-1(b)所示。

(a)

(b)

图4-1标定环境(a)和离心机3维示意图(b)

根据显示的离心机杆臂长和对应的转动速率确定标定点的加速度,其界面如图4-2所示;先进行正向加速度实验,然后将MEMS电容式加速度计反向安装,进行反向加速度实验;分别给出正向实验和反向实验的输出平均值。

图4-2输入标定数据界面

图4-3加速度计标定因子及非线性特性实验界面

步骤4.3:完成离心机静态实验后进入传感器迟滞实验。实验界面如图4-4所示。同样等间隔设置6组标定点,实验共三轮。

图4-4离心机迟滞实验

步骤4.4:在完成三轮往复实验后,学生根据获得的实验数据计算传感器的迟滞特,计算结果如图4-5所示。

图4-5迟滞特性实验结果

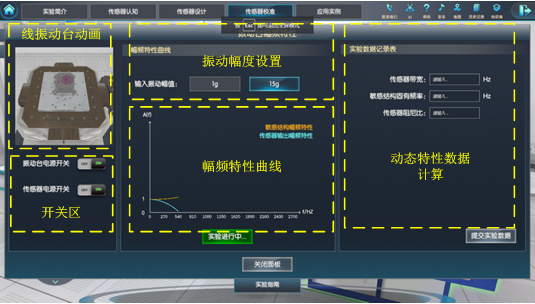

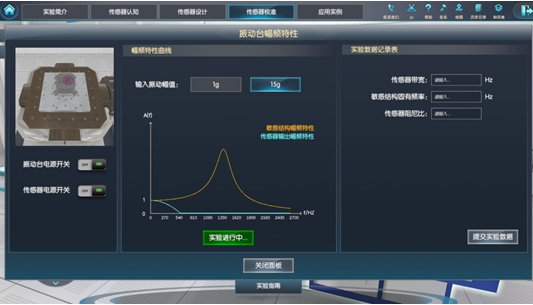

步骤4.6:记录实测输入输出值,得到加速度计在各个频率点的幅度;学生根据加速度计的幅频曲线,如图4-7所示,计算出加速度计的工作带宽(敏感结构和电路),敏感结构的固有频率以及阻尼比。

图4-7加速度计的频响特性示意图

实验环节五 应用实例

实验步骤:

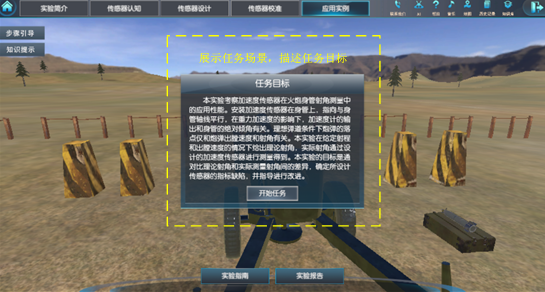

传感器校准后进入应用实例环节。应用实例根据传感器设计的不同量程(2g和30g),对应其中的某一应用对象。

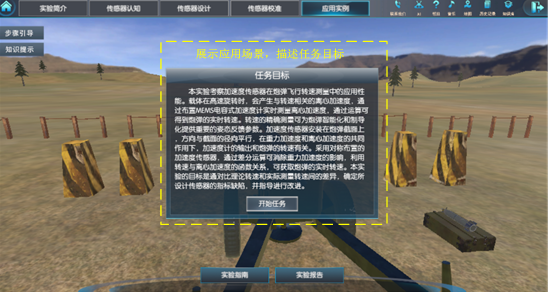

步骤5.1:加速度计典型应用部分(1)火炮发射角测量应用场景(2g),展示实验任务目标和应用环境,如下图5-1所示。

图5-1应用案例的任务目标

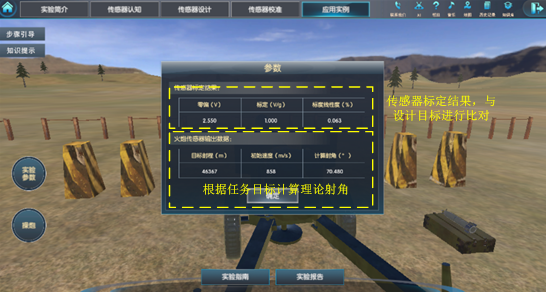

点击“开始任务”,展示射击目标及前面设计加速度传感器的关键参数,随机产生的设计目标包括射程和初速两个参数,在两个参数已知的条件下,射程仅和发射角相关,根据前面的条件计算理论发射角。而实战中,往往是通过实时测量发射角,在装填药满足初速条件的基础上,追求希望的射程。本实验就通过是否命中目标,来间接评判传感器对发射角的测量精度,当测量发射角和理论发射角相差不大时,炮弹能够命中目标。设计目标和传感器参数如图5-2所示。

图5-2设计目标及传感器参数界面

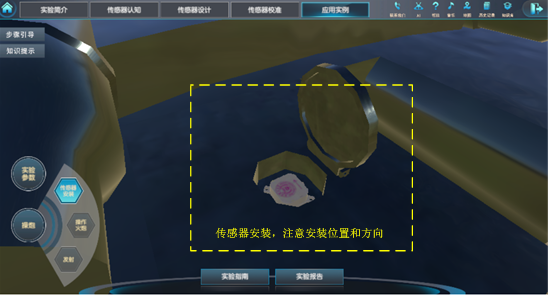

步骤5.2:点击“确定”进入操炮环节。该环节模拟火炮操炮手打击目标的过程,通过操纵炮管仰角达到打击预定目标的过程。点击“操炮”进入传感器安装环节。我们通过安装传感器代替传统的读取角度刻度盘的方式,可为自主装填发射提供技术支撑。点击“传感器安装后”,火炮炮管中心区域高亮显示,点击高亮区域可以开始安装传感器,如图5-3所示。由于加速度传感器测量倾角的原理是利用重力矢量及其在加速度计轴上的投影来确定倾斜角度。安装传感器时要保证传感器的敏感轴方向与火炮炮管的指向平行,保证传感器测量的倾角是炮管的发射角。

图5-3操炮过程中传感器安装环节

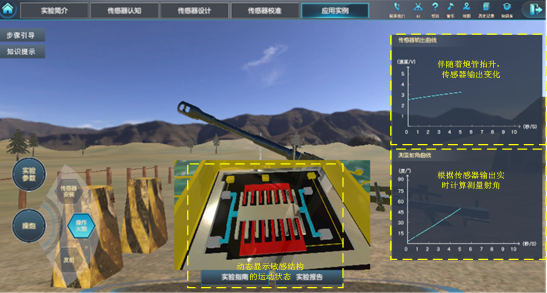

步骤5.3:点击“操作火炮”,火炮炮管缓缓升起,并最终停在传感器测量得到的目标射角上,如果传感器设计没有问题且误差较小,则该测量射角与理论射角应该保持一致。在火炮操作过程中,右侧会实时显示加速度传感器的输出值以及利用该输出值计算的倾角测量值,如图5-4所示。

图5-4操炮过程中传感器输出及对应倾角

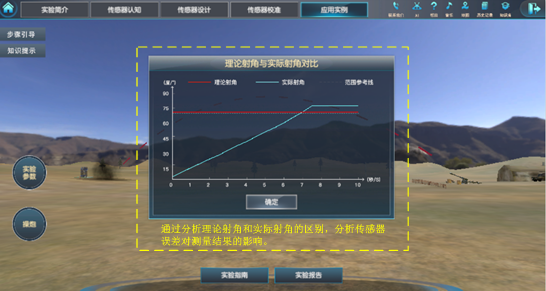

点击“发射”按钮,进入炮弹发射环节,视角进入发射区的侧面,左面显示射击目标,中间会显示一条虚线的弹道轨迹,该轨迹是根据发射条件和测量得到的发射角计算的一条轨迹线,炮弹落地后会显示“理论射角和发射射角的对比曲线”,如图5-5所示。如果测量射角与理论射角间的偏差大于10%,则将无法命中目标。

图5-5理论射角与实际射角的对比曲线

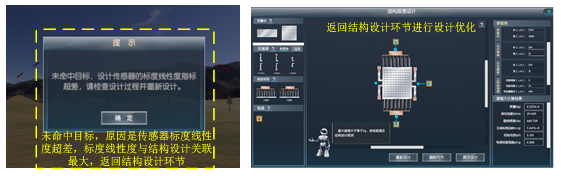

实验结果展示,如果传感器设计得当,会显示“命中目标,请整理实验报告”,如果传感器关键参数设计超差,将展示“未命中目标,设计的传感器XXX超差,请返回设计环节修正后重试。”其中XXX为传感器的关键参数,主要包括标度因数、零位和标度因数非线性等三个指标。后台会对设计的传感器进行评估,并指出传感器超差的参数。如图5-6所示。学生也要根据实验现象分析,传感器参数超差对设计效果的影响,并返回到设计环节进行设计改进。

图5-6结果显示及超差反馈提示

步骤5.4:加速度计典型应用部分(2)炮弹转速测量应用场景(30g),之前的设计实验考虑的是真空弹道,并且忽略了炮膛磨损、火药起爆差异等因素,实际的火炮发射具有偶然性,落点也会散布到一个比较大的圆圈内。现在智能弹药希望对炮弹运行中的外弹道参数进行实时测量,并通过鸭舵、喷嘴等执行机构对弹体的飞行姿态进行实时控制,以提高打击命中率。而炮弹转速是一个关键的测量参数,由于炮弹的转速一般比较高,利用陀螺仪测量弹体的旋转角速率面临着传感器量程不够的问题,利用加速度传感器测量旋转的离心加速度并间接解算弹体转速的方法具有很好的应用前景。本实验通过大量程加速度传感器实时测量转速的精度来评价传感器的设计性能。图5-7所示,展示“任务目标”和应用场景。

图5-7应用案例的任务目标

点击“开始任务”,展示设计目标和根据设计目标确定的炮膛出膛转速,如图5-8。该转速根据炮弹外弹道的经验公式获得,并呈现逐步衰减的趋势。另外展示前面设计传感器的标定结果,利用刚体绕定轴旋转时,离心加速度与转速间的关系可以通过测量加速度的方式间接获取转速,但传感器中的关键参数误差会对转速测量结果产生影响,而转速测量误差将影响实时修正的结果,造成炮弹脱靶。

图5-8设计目标及传感器参数界面

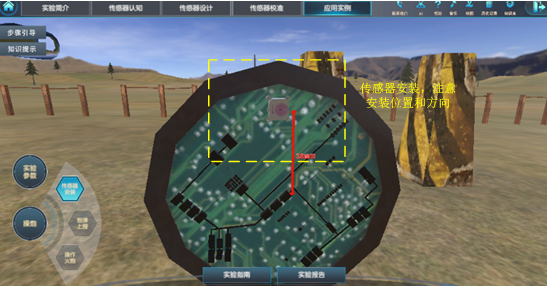

步骤5.5:点击“确定”,进入操炮环节,首先点击“传感器安装”,右侧的炮弹高亮显示。根据测量原理,传感器需要安装在炮弹横截面内,且方向指向横截面圆心(反向也可以)。点击“炮弹”高亮区,炮弹断开显示横截面和传感器安装过程,且标注传感器与圆心间的距离为30mm,如图5-9所示。学生再根据前面的转速可以计算旋转过程中的最大离心加速度,并评价设计传感器的量程指标是否满足要求。

图5-9操炮过程中传感器安装示意图

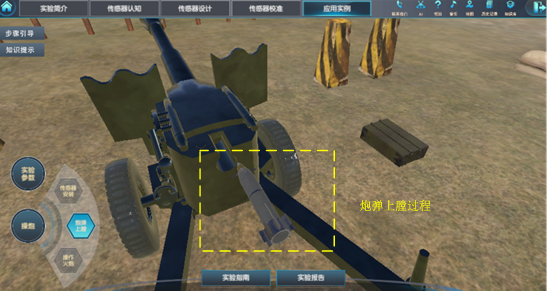

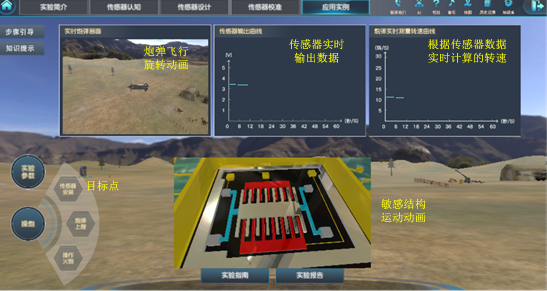

步骤5.6:点击“炮弹上膛”,动画展示炮弹装填的过程,如图5-10(a)。点击“发射”按钮,视角切换到发射区侧面。除了会展示目标区和火炮发射区之外,在上面还是对炮弹出膛旋转过程给出特写镜头,并实时给出传感器输出曲线和根据传感器输出计算的转速测量值,如图5-10(b)。在此之后会展示炮弹落地过程,并对是否命中目标进行评估。

(a)炮弹上膛动画界面

(b)传感器输出曲线和相应计算的转速测量值

图5-10炮弹上膛动画示意与转速测量

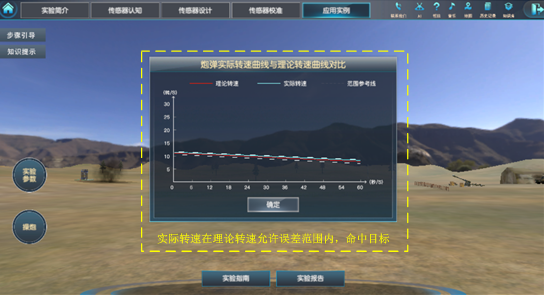

如果传感器设计参数合理,则将展示“命中目标,整理实验报告”的结论,如果没有命中目标,和前面的实例一样,也会给出传感器某个设计参数超差的提示,并要求学生返回到前面的设计环节进行设计修正。为了帮助学生发现问题,在实验结束后,同样会显示“炮弹实时转速测量曲线和理论转速曲线”的对比图,并将偏差5%作为评价标准,只有当传感器的设计参数保证转速测量结果与理论转速偏差小于5%,学生才能得到转速测量合格的评价。其界面如图5-11所示。

图5-11结果显示及超差反馈提示