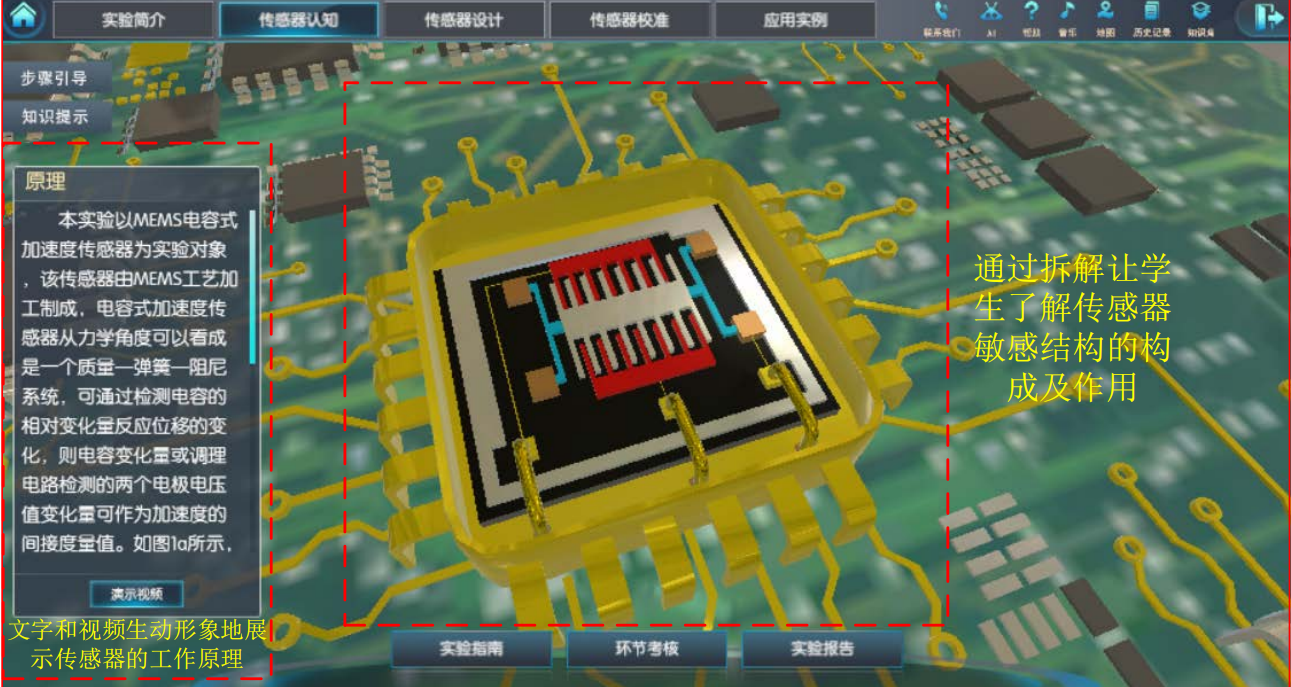

“传感器设计”环节包括结构设计、加工工艺、电路设计三大部分,点击“传感器设计”的下拉菜单“结构与电路设计”进入该步的操作界面。图 4(a)为传感器结构与电路设计首页,学生进入该环节的具体操作步骤如下。

1步骤3

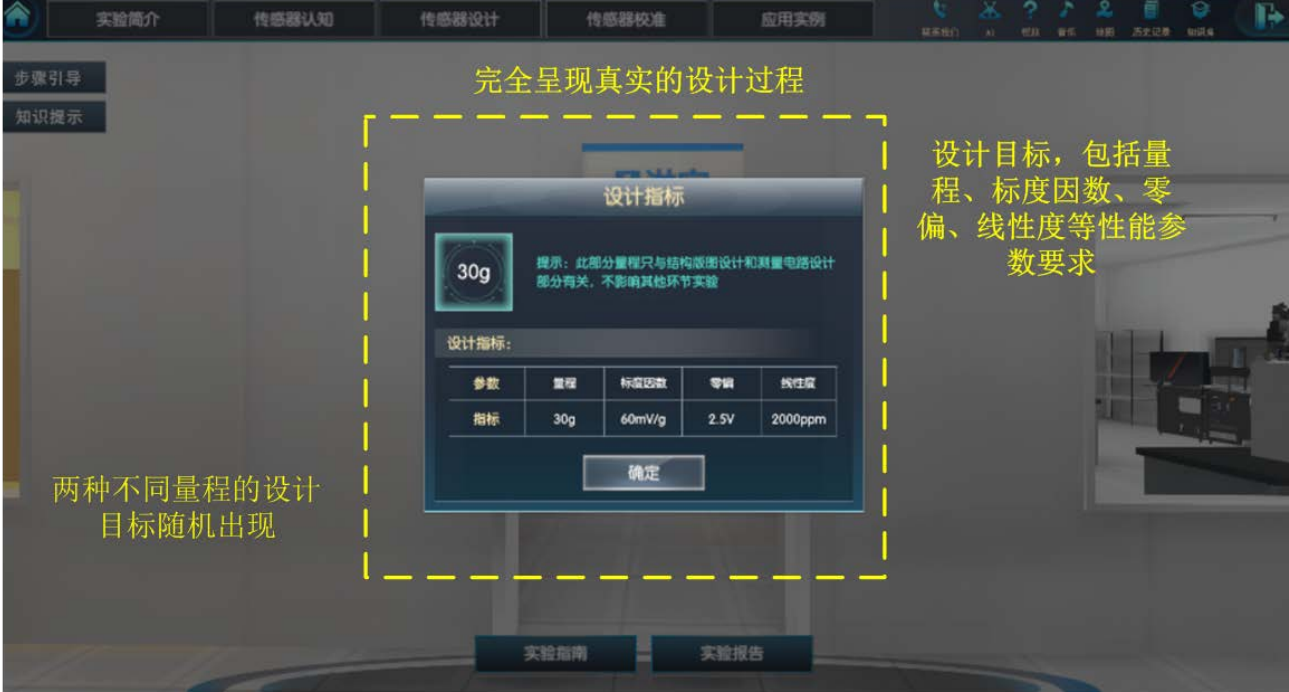

在点击结构版图设计后,会随机产生一组需要学生设计的传感器性能参数,学生以该性能参数作为设计目标开始结构版面设计与测控电路模块设计。图 4(b)为随机生成的设计指标。设计指标分为大量程 30g 和小量程 2g 两种。

(a)

(b)

图 4 传感器设计环节首页(a)及设计目标展示(b)

2步骤4

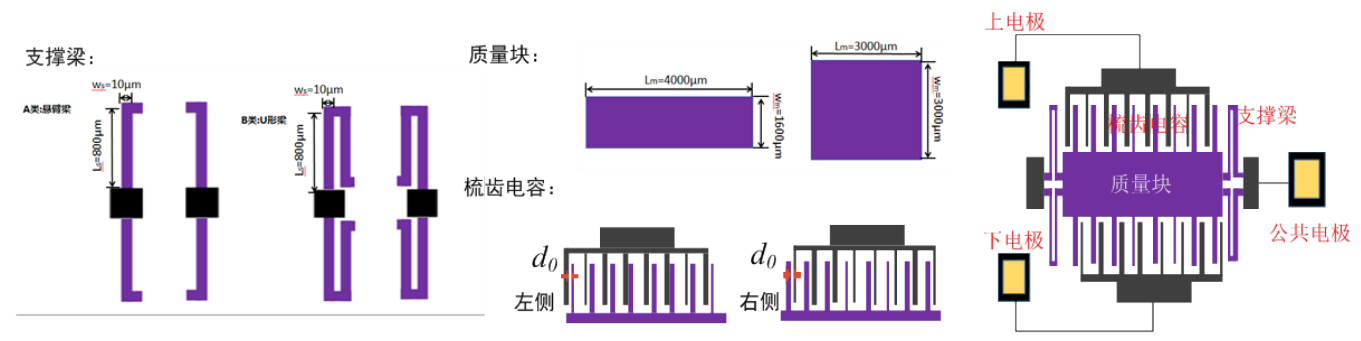

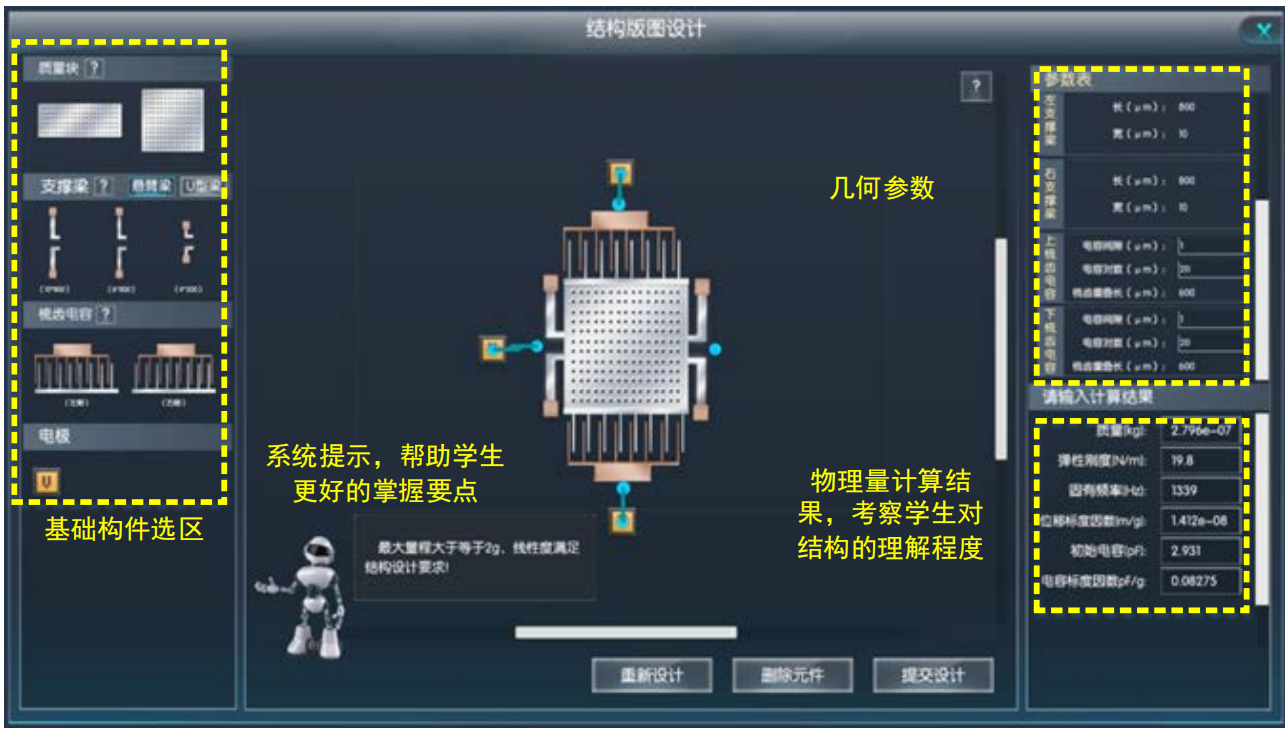

根据设计目标与敏感加速度的方向,学生在元件库中拖动对应尺寸的结构元件,选择不同几何参数的梳齿电容(二选一)、支撑梁类型(二选一)、质量块、电极及摆放位置(如图 5a),根据指定敏感加速度方向在中间画布中设计敏感结构,搭建 MEMS 电容式加速度传感器结构基本框架,如图 5(b)所示。

3步骤5

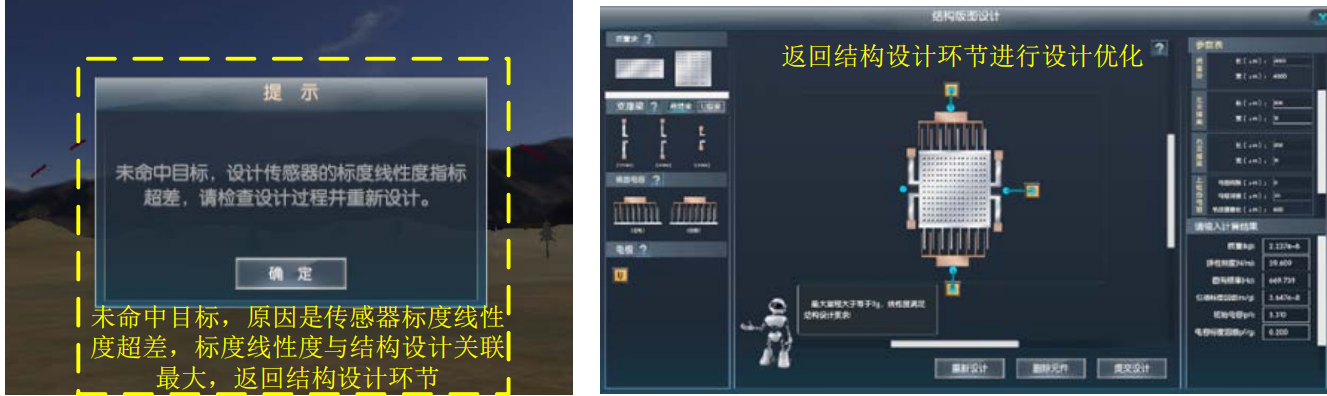

在敏感结构的搭建过程中,需要输入各组件的结构参数,包括质量块的长宽、梳齿电容的间隙和对数、支撑梁的尺寸等,在搭建完成后还可以在图 5(b)右侧的参数表中进行修改。在确定结构参数的基础上,学生根据所学知识计算敏感结构的输出参数,包括质量、弹性刚度、固有频率、初始电容和电容标度因数等,并将结果输入到图 5(b)的右下方位置。如果计算偏差不大,在提交设计后,会展示图 6 所示的结构设计输出。

4步骤6

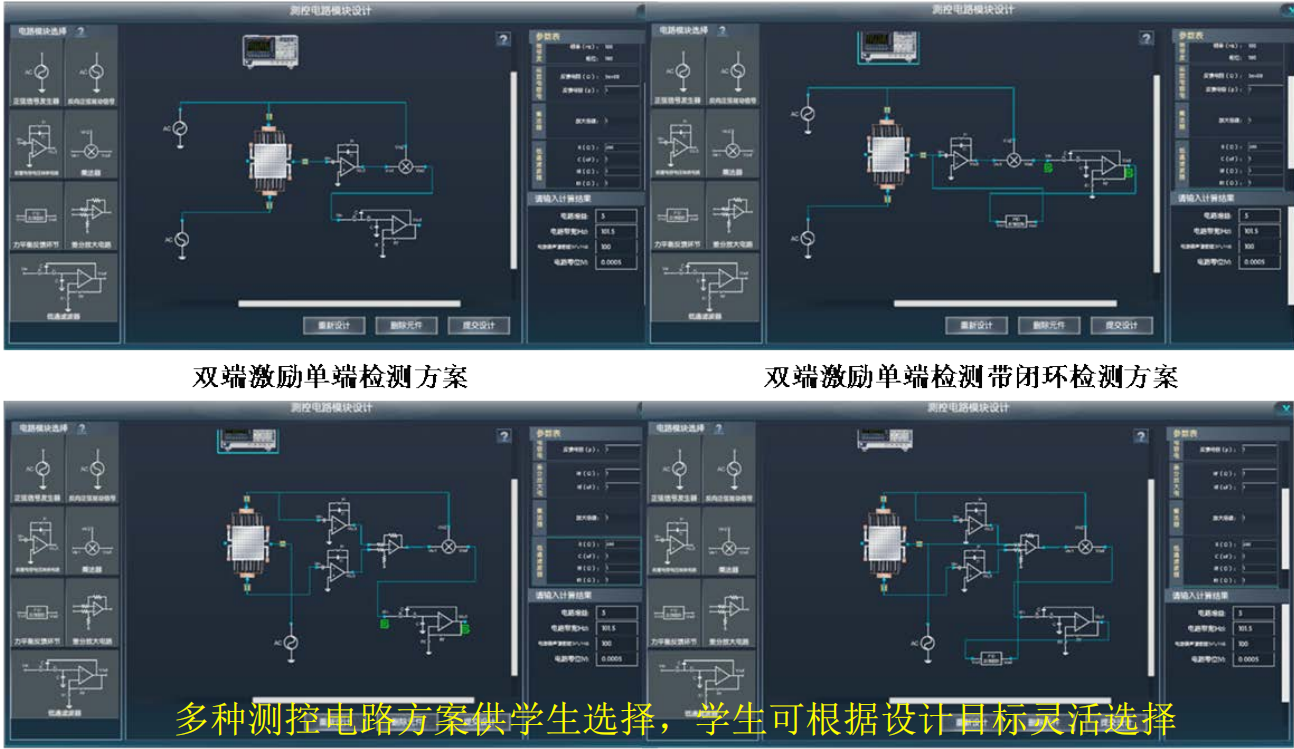

学生在设计和加工形成的敏感结构基础上,根据应用需求确定技术指标,选择测控电路方案,并根据方案拖拽电路模块到画布上,使用导线进行模块互连,形成电路设计原理图,如图 7、图 8 分别是设计前和设计后电路原理框图。

图 7 电路设计初始界面

图 8 通过提供基础构建,学生可自由组合,实现四种测控电路

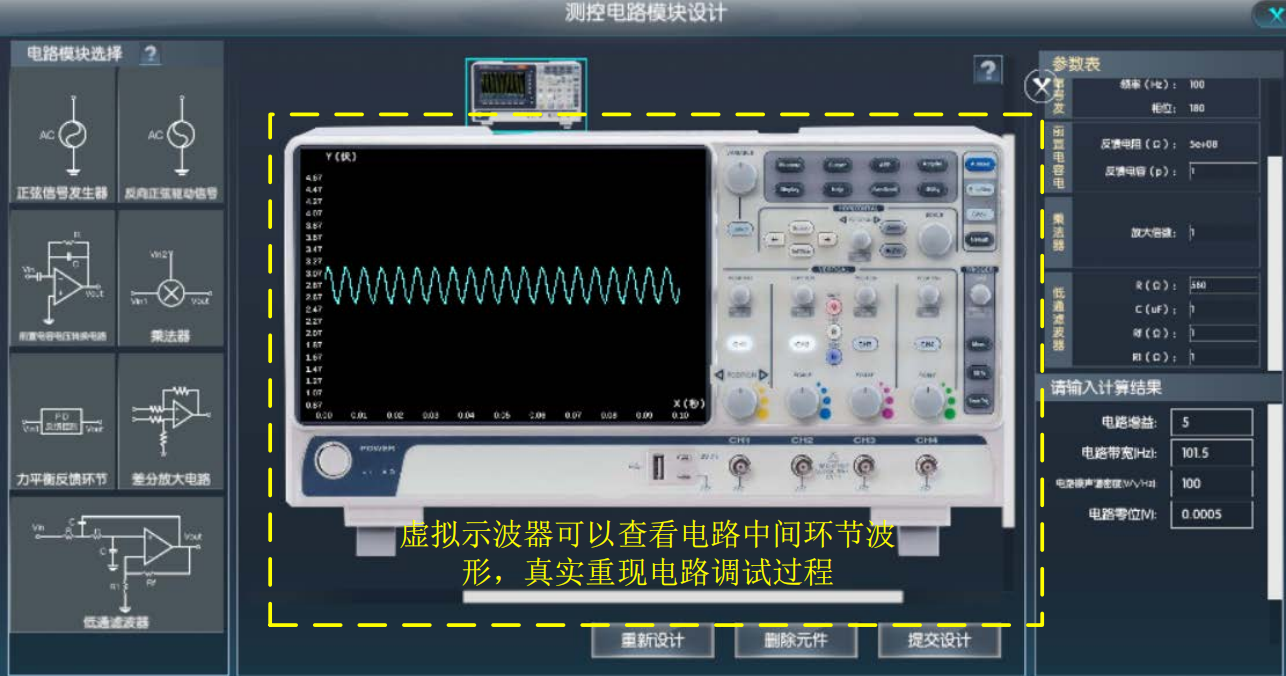

学生可自由设计测控电路方案,且有多种测控放啊可选,如图 8 所示。在电路搭建过程中学生还可以通过鼠标点击查看各模块的功能及波形输出 ,如图 9 所示。

5步骤7

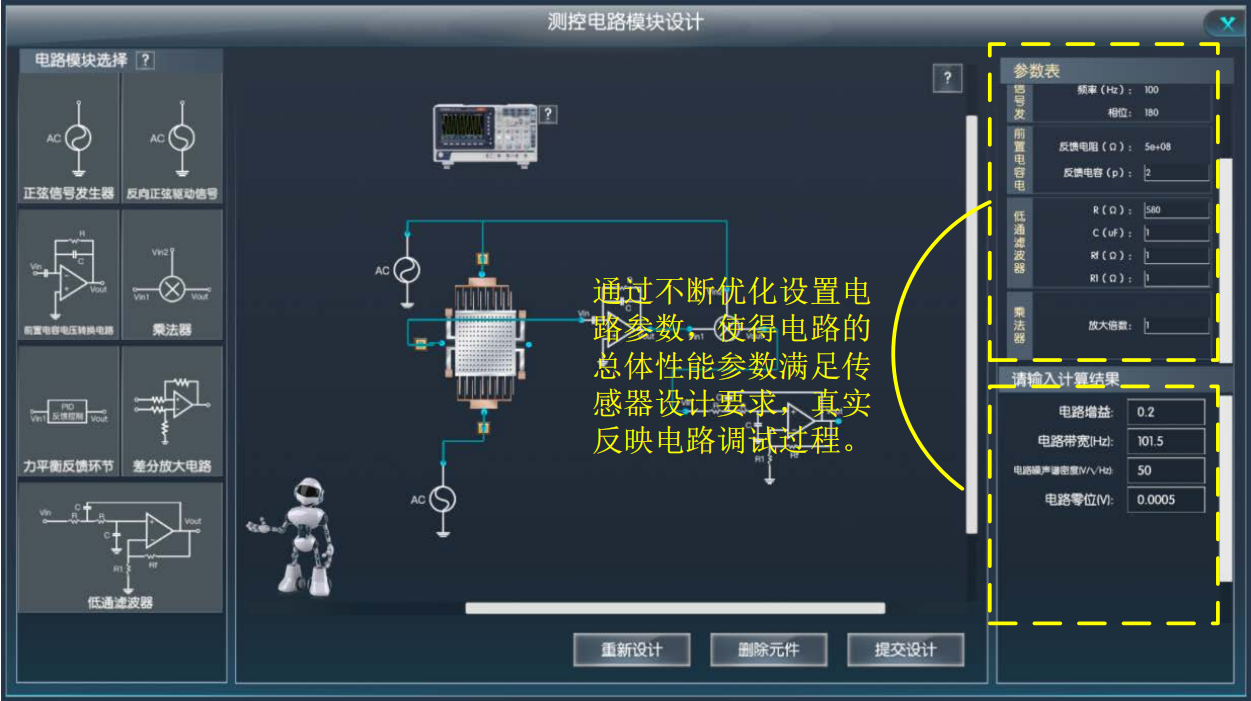

学生可根据指标要求和敏感结构的参数进行电路模块参数的设置,主要设置参数包括前置电荷放大器反馈电阻和电容参数的设置,低通滤波器参数的设置等,如图 10。设置的参数将直接影响测控电路的增益、带宽和噪声水平,间接反映学生参数设置的优劣及对测控电路的理解。

6步骤8

在确定电路环节关键参数后,学生可根据这些参数计算测控电路的主要性能参数,包括电路增益、带宽、零位、噪声谱密度等,这些电路参数与之前的敏感结构输出参数一起作为传感器的设计参数。如果电路性能参数输入偏差不大,可以点击提交设计按钮,而后点击“生成版图”按钮,将展示形成的电路版图和最终形成的电路总体参数,如图 11 所示。

7步骤9

在完成结构和电路设计后,点击“传感器设计”的下拉菜单“微电网接线图与控制结构”进入关键加工环节的操作界面,如图 12(a)所示,对设计的 MEMS敏感结构进行加工。首先需要选择工艺流程,通过排序的方式让学生熟悉 MEMS 加工的全流程,如图 12(b)所示。

8步骤10

首先进入光刻间,并进行晶圆选择。图 13 为晶圆选择界面。

9步骤11

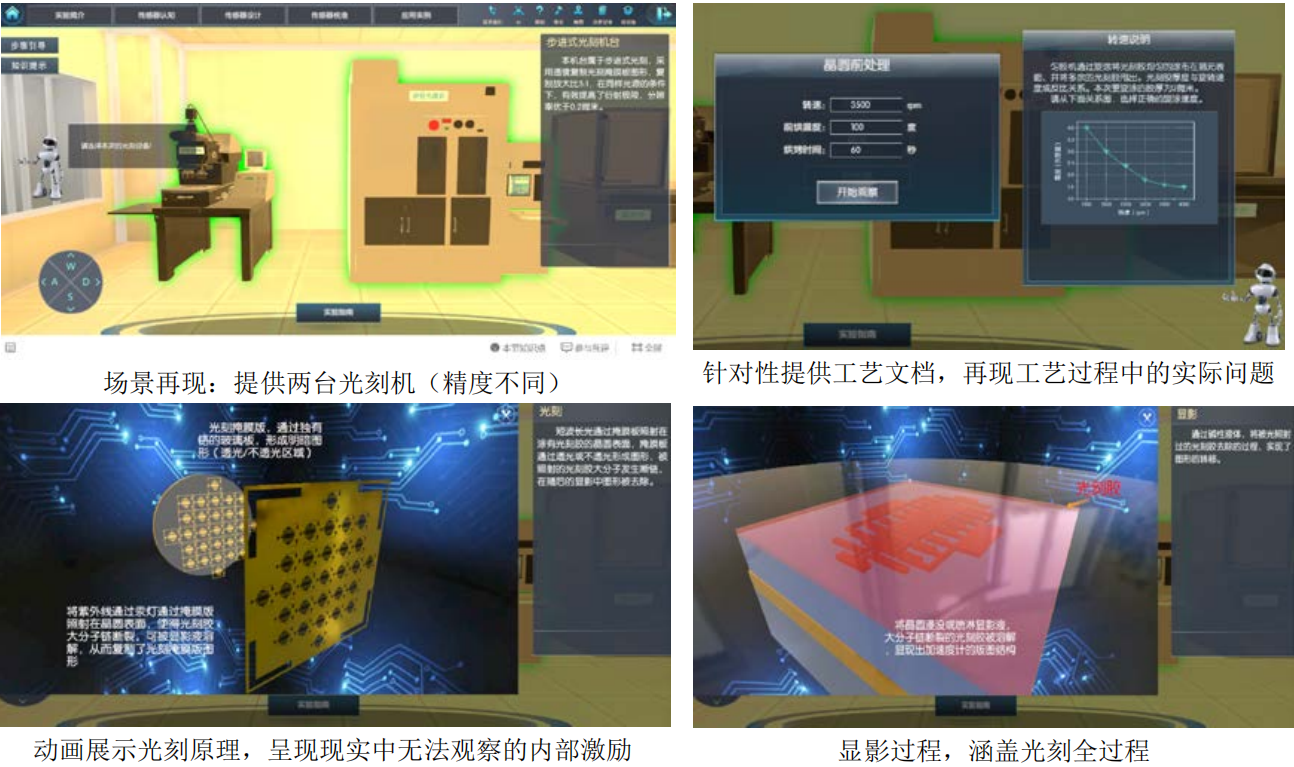

学生进入光刻环节;光刻包括两种光刻机台选择,分别为步进式光刻机和接触式光刻机;选择不同的机台会产生不同的工艺误差,导致最终的传感器性能差异;光刻中分为三个子步骤,分别是涂覆光刻胶/图形曝光/显影,如图 14 所示。

10步骤12

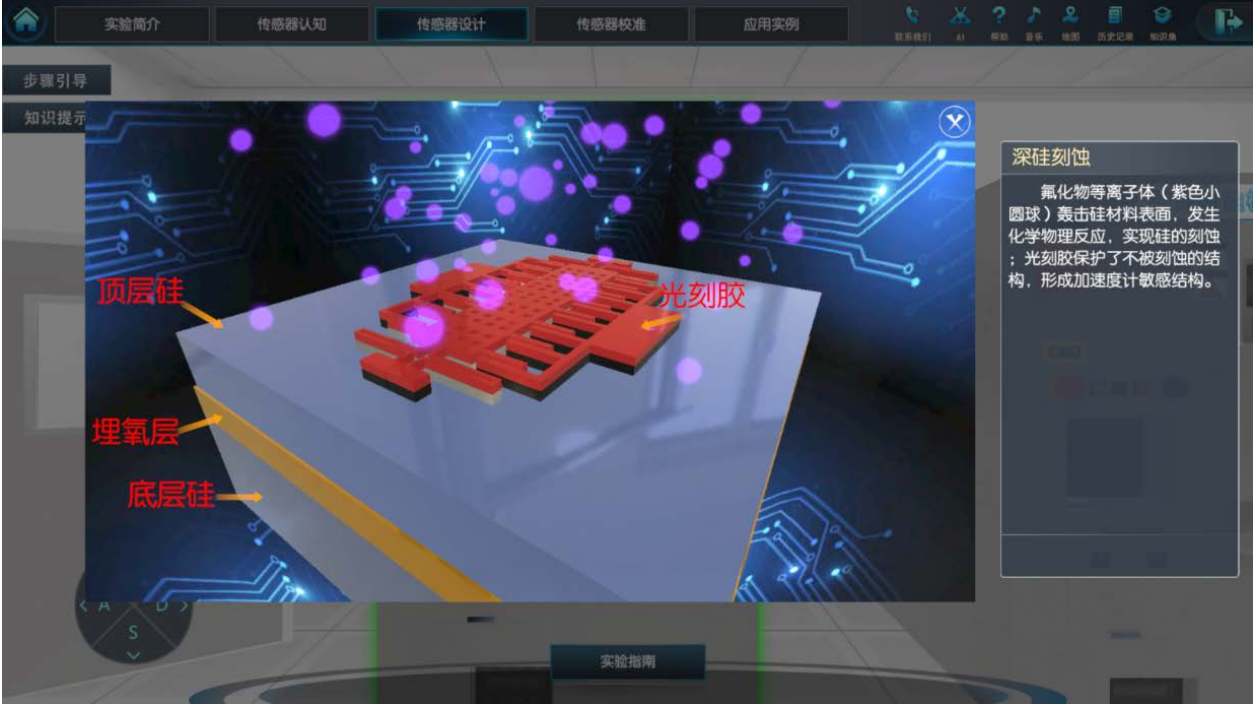

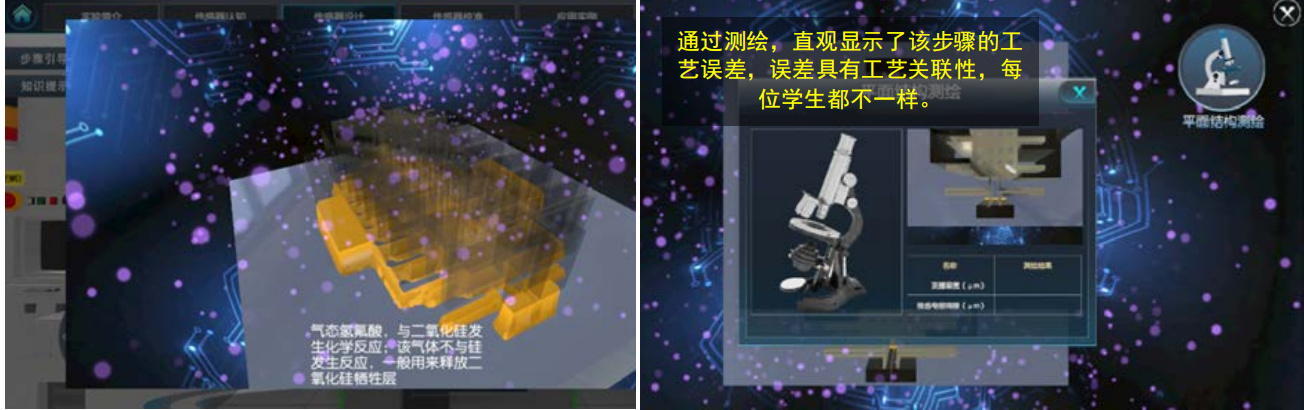

深硅刻蚀工艺环节,学生自行设定深硅刻蚀深度、刻蚀气体等工艺参数,点击鼠标,进入牺牲层释放环节,如图 15 所示。

11步骤13

点击鼠标,进入干法释放工艺步骤,选择释放速度(一个参数),如图 16 所示。

12步骤14

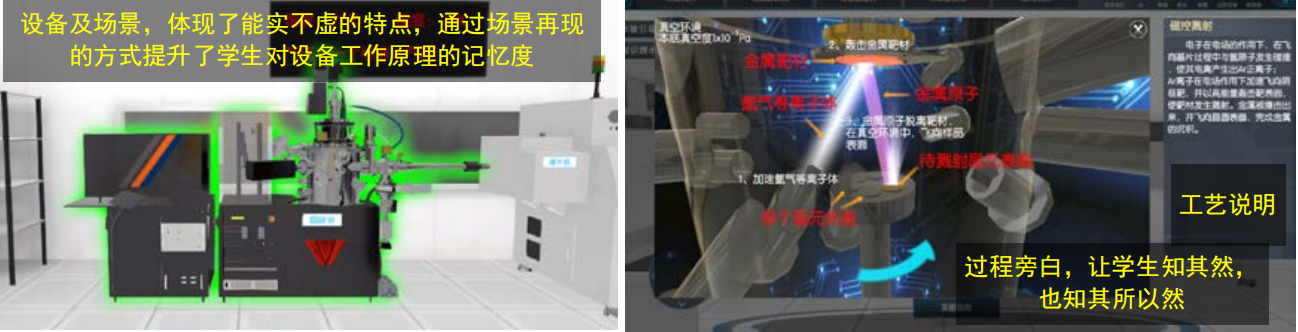

点击鼠标,进入沉积金属层工艺步骤,选择金属厚度(一个参数),如图 17 所示。

13步骤15

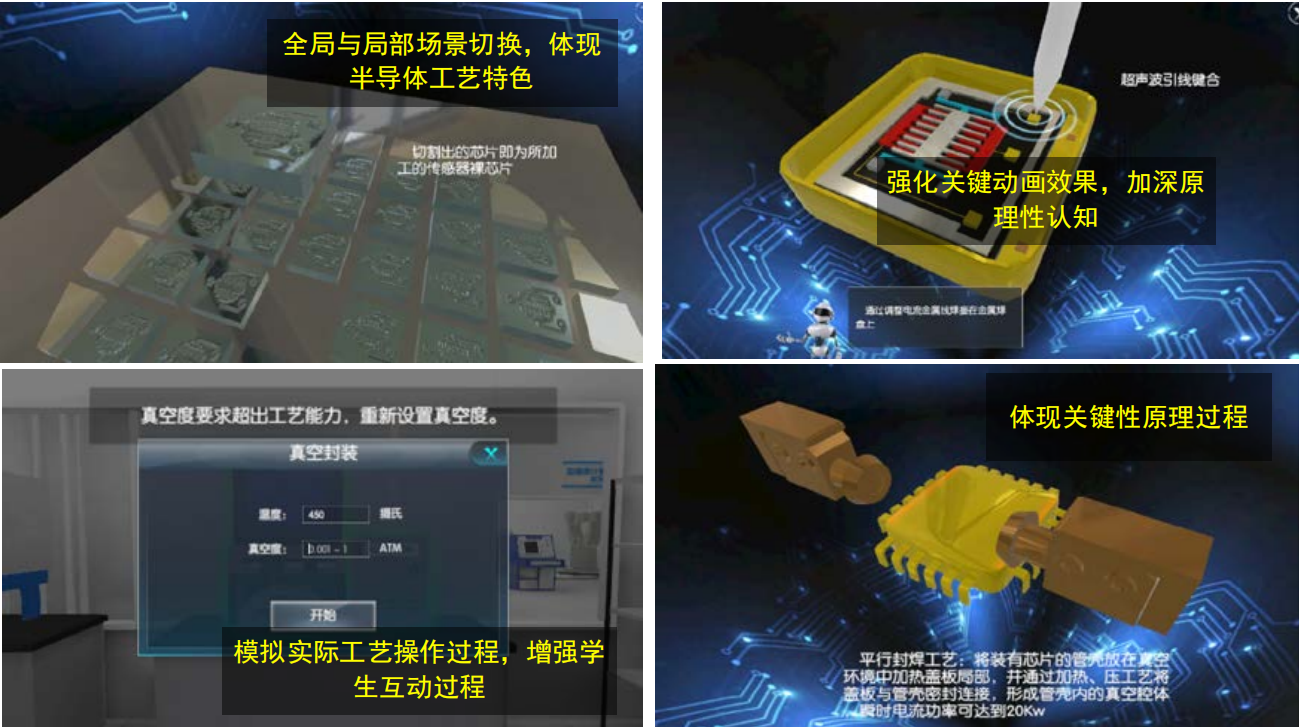

学生引出信号线,需要将对应管脚和已有外壳关键相连;点击鼠标,进入真空封装,选择真空度(一个参数),如图 18 所示。