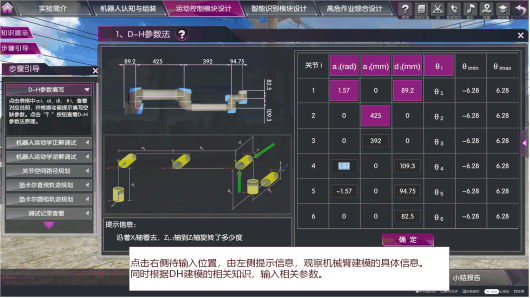

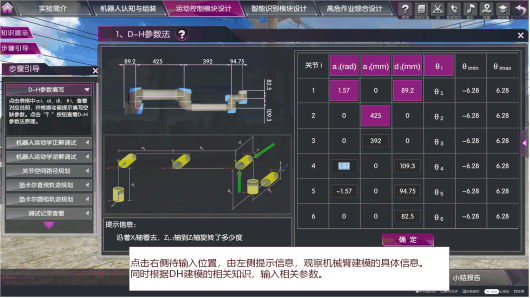

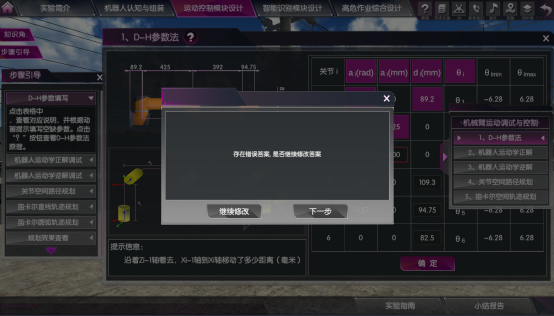

1D-H参数法

该步骤以辅机械臂为例,让学生理解描述机械臂各连杆与关节之间的平移和旋转关系的方法。

(1) 建立关节坐标系,观察各连杆长度、偏执距离、连杆扭角以及关节角在三维图中图示,点击相应参数在左侧图中有高亮显示或箭头指引。

(2) 点击右侧填写方框,填入机械臂相关参数。

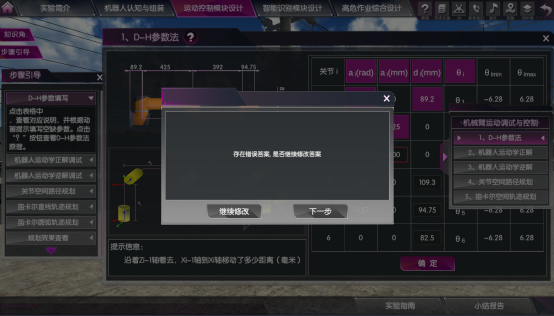

(3)该环节若出现参数填写错误,系统将进行错误提示。

学生可点击左侧“步骤引导”和“知识角”,查看本步骤的任务要求以及相关知识

评分标准

(1) D-H参数表学习(2分):完成 参数学习+2分。

参数学习+2分。

(2) D-H参数表填写(3分):完成所有空缺参数填写+3分。

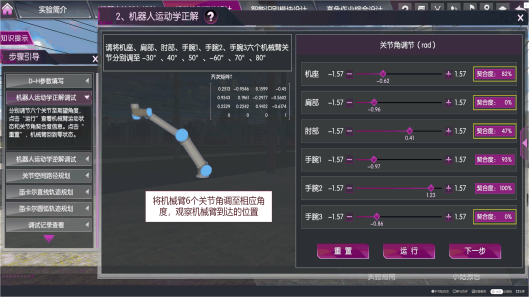

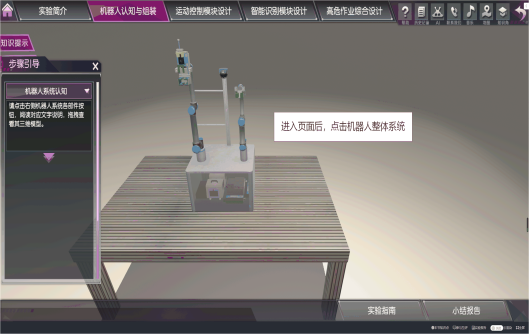

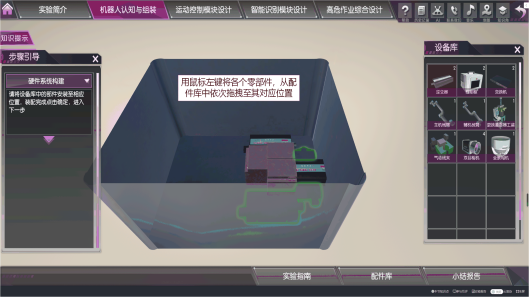

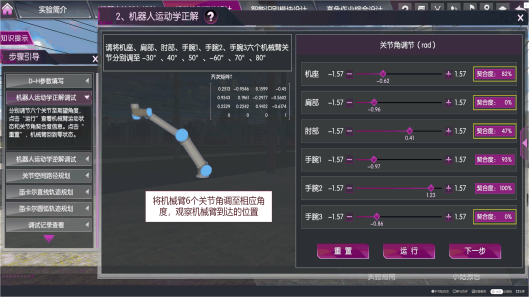

2机器人运动学正解

本步骤研究机械臂关节状态到末端坐标系位姿表示的求解方程。

(1) 点击实验页眉,选择“机器人运动学正解”,或者在上步实验中点击“下一步”按钮。

(2) 根据任务要求,通过拖拉调节关节角,点击“运行”可查看机械臂的运动状态以及与要求位姿的契合度,修改关节角机械臂运动状态将随之改变,学生可实时查看关节对应关系、参数改变对关节运动状态的影响。

(3) 点击“重置”各关节将回到初始位置,学生可反复调试参数直至达到题目要求。

评分标准

关节角调节(6分):正确调节所有关节角+6分,单个关节角误差超过20%扣1分;

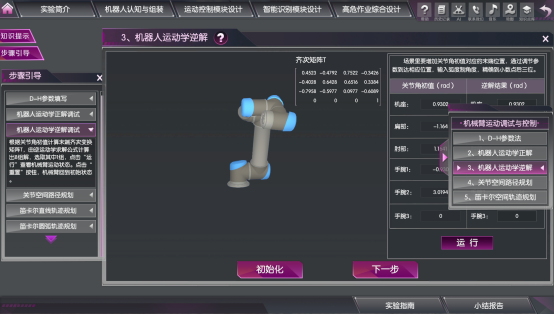

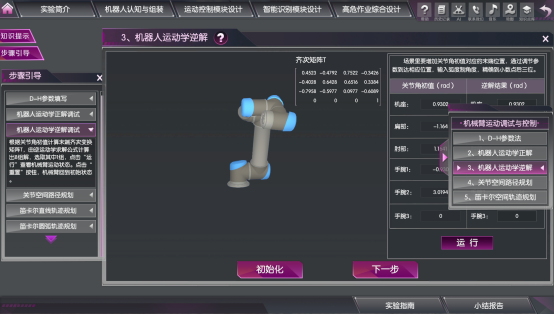

3运动学逆解

本步骤研究了机器人在工作空间下末端姿态表示到构型空间关节角向量的映射。

(1) 点击实验页眉,选择“机器人运动学逆解”,或者在上步实验中点击“下一步”按钮。查看左侧“步骤引导”和“知识角”,了解本实验的任务要求以及相关知识。

(2) 根据正解任务给出的6个关节角初值,计算机械臂末端的位姿。

(3) 通过计算出的机械臂末端位姿,反解出6个关节角对应的值。通过计算得到8组解,学生需要从另外的7组解中任选一组作为结果输入。

(4) 点击“运行”可查看机械臂运动状态,点击“重置”机械臂将恢复初始状态,点击“下一步”将进入下一步骤。

评分标准

运动学逆解计算(5分):从8组解中的剩余7组任选一组填写+5分,位姿误差10%以内+4分,位姿误差10%~15%之间+2分,位姿误差超过15%不得分。

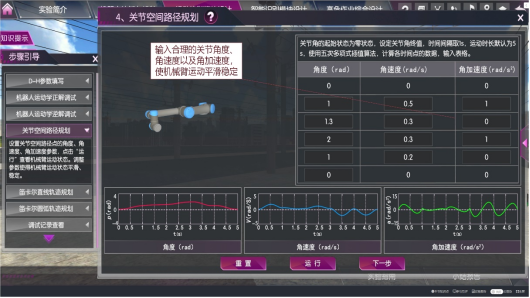

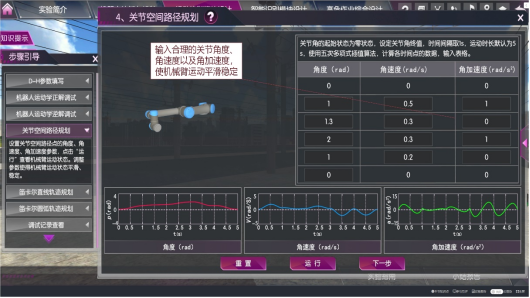

4关节空间路径规划

本步骤主要研究对每个关节基于关节运动约束条件来规划一段光滑运动轨迹。

实验步骤

(1) 点击实验页眉,选择“关节空间路径规划”,或者在上步实验中点击“下一步”按钮。查看左侧“步骤引导”和“知识角”,了解本实验的任务要求以及相关知识。

(2) 根据任务给出的要求,选取4个中间点的角度,角速度以及角加速度。

(3) 修改参数,点击“运行”可查看机械臂运动状态及角度、角速度以及角加速度曲线;点击“重置”可重新设置参数并调节运动状态。

评分标准

关节空间路径规划(5分):正确设置路径点的角度、角速度、角加速度,且角速度、角加速度不超过限定范围+5分,超限10%以内+4分,超限10%~20%之间+2分,超限20%以上不得分。

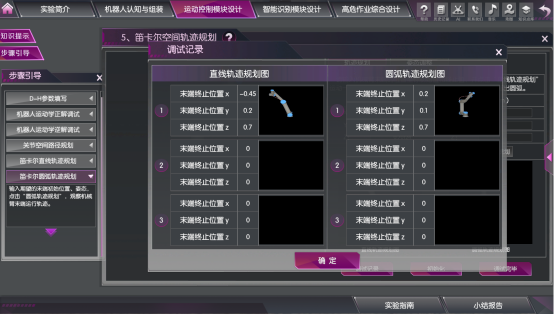

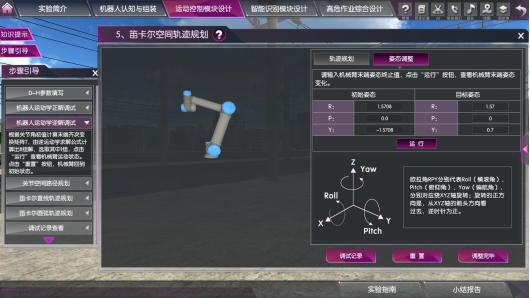

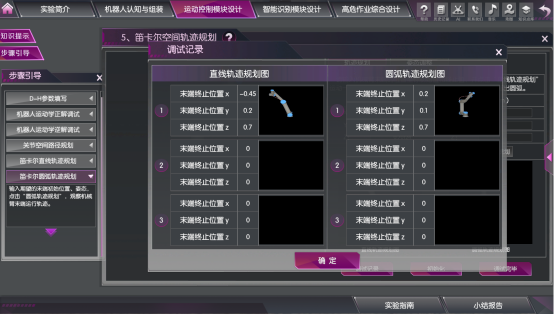

5笛卡尔空间轨迹规划

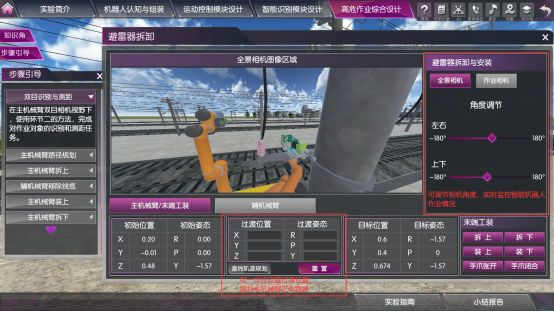

本步骤主要研究了当机械臂初始位置和目标位置确定后,两个位置之间的轨迹规划问题。

实验步骤

(1) 点击实验页眉,选择“笛卡尔空间轨迹规划”,或者在上步实验中点击“下一步”按钮。查看左侧“步骤引导”和“知识角”,了解本实验的任务要求以及相关知识。

(2)选取合适的作业目标位置,输入目标的三维坐标,然后点击“直线轨迹规划”查看规划效果。

(3) 点击“重置”按钮,再次选取合适的作业目标位置,输入目标的三维坐标,然后点击“圆弧轨迹规划”,查看规划效果。

(4) 轨迹期间可能会因选取的目标位置不合适,而造成机械臂发生奇异,此时应重新选取合适的目标位置,重新进行规划。点击“调试记录”可查看历史调节记录,完成任务后,点击“调整完毕”。

评分标准

(1) 笛卡尔直线轨迹规划(3分):目标位置在机器人任务空间内,并正确进行直线轨迹规划+3分,超出工作空间不得分;

(2) 笛卡尔圆弧轨迹规划(3分):目标位置在机器人任务空间内,并正确进行圆弧轨迹规划+3分,超出工作空间不得分;

(3) 笛卡尔姿态轨迹规划(3分):目标姿态在正确范围内+3分,超出正确范围不得分。

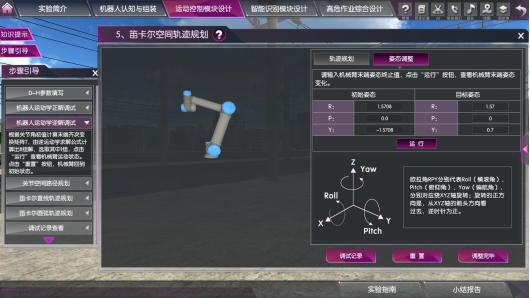

6笛卡尔空间姿态调整

实验步骤

(1) 点击“姿态调整”按钮,输入机械臂末端姿态终止值,点击“运行”查看机械臂末端姿态变化。

(2) 无误后,点击“调试记录”,查看效果,点击“调整完毕”。

评分标准

(1) 笛卡尔空间姿态调整(3分):目标姿态在正确范围内+3分,超出正确范围不得分。

参数学习+2分。

参数学习+2分。

(1分):参数正确+1分,误差10%以内+0.5分,误差超过10%不得分;

(1分):参数正确+1分,误差10%以内+0.5分,误差超过10%不得分;![]()